在半导体行业迅猛发展的当下,制造工艺持续向高精度、高速度与高稳定性迈进,这对设备的核心零部件提出了极为严苛的要求。作为设备运转的关键基础部件,轴承的性能优劣直接关乎半导体制造设备的精度、稳定性以及生产效率。在此背景下,陶瓷轴承凭借其卓越的特性,在半导体行业中崭露头角,逐渐成为众多设备的理想之选。

一、陶瓷轴承的材料特性

(一)氮化硅(Si₃N₄) 氮化硅陶瓷是陶瓷轴承中应用颇为广泛的材料之一。其具备诸多优异特性,首先,它拥有极高的硬度,比常见的轴承钢高出一倍左右,这使得氮化硅陶瓷轴承在承受高负荷运转时,能有效减少磨损,显著延长使用寿命。其次,氮化硅的弹性模量约比轴承钢高1/3,在相同载荷条件下,其弹性变形极小,这为使用陶瓷球混合轴承的机床主轴带来了良好的运转精度,确保了半导体制造设备在高速运转时,仍能维持高精度的加工操作。再者,氮化硅滚动体的热膨胀系数较低,这一特性使其对温度变化的敏感性大大降低,有效防止了因温度波动导致的轴承卡死现象,保障了设备在不同工作温度环境下的稳定运行。

(二)氧化锆(ZrO₂) 氧化锆陶瓷轴承同样具有出色的性能。它具有优良的耐高低温性能,不带保持器的氧化锆陶瓷轴承能够在高达400℃的环境中稳定使用。同时,氧化锆陶瓷还具备耐高压、耐腐蚀、抗磁绝缘以及自润滑等特性。在半导体制造过程中,部分工序可能涉及到高压、强腐蚀的环境,氧化锆陶瓷轴承凭借其耐腐蚀特性,可在这样的恶劣环境下正常工作,确保设备的连续运行。而其抗磁绝缘特性,在一些对电磁环境敏感的半导体制造环节中,能有效避免外界磁场干扰,保障设备的精准运行。

(三)碳化硅(SiC) 碳化硅材料的陶瓷轴承在某些方面表现得尤为突出。它具有更高的耐化学腐蚀性,能够抵御大多数强酸强碱的侵蚀,这使其在半导体制造中的清洗、蚀刻等涉及化学试剂的工序中具有独特优势。此外,碳化硅还拥有更好的强度、更高的硬度和更高的耐磨性,其低摩擦性能也十分出色。在高速运转的半导体设备中,碳化硅陶瓷轴承能够有效降低能量损耗,提高设备的运行效率,并且因其高耐磨性,可在长时间使用中保持稳定的性能,减少设备维护频率。

(四)氧化铝(Al₂O₃) 氧化铝陶瓷轴承一般采用氧化铝含量为99%的氧化铝陶瓷制成。不带保持器的氧化铝陶瓷轴承能够在高达1400℃的高温环境下正常工作,展现出了极强的耐高温性能。在半导体制造的一些高温工艺环节,如高温退火、晶圆烧结等工序中,氧化铝陶瓷轴承能够稳定运行,为设备提供可靠的支撑,确保工艺的顺利进行。

二、陶瓷轴承在半导体行业的应用场景

(一)半导体晶圆切割设备 半导体晶圆切割设备的主要任务是将晶圆精准切割成较小的芯片。在这一过程中,对切割设备的位置控制精度、转动稳定性以及摩擦系数有着极高的要求。陶瓷轴承凭借其高精度的制造工艺,能够为切割设备提供准确的位置控制,确保切割刀具在切割晶圆时始终保持在精确的位置上,避免因位置偏差导致芯片切割不良。同时,陶瓷轴承稳定的转动特性,可保证切割过程的平稳性,减少切割过程中的振动,从而实现高品质的芯片切割。此外,陶瓷轴承较低的摩擦系数,能降低设备运行时的能量损耗,提高设备的运行效率,延长设备的使用寿命。

(二)半导体封装设备 半导体封装设备用于将芯片封装成封装体,这一过程需要设备具备高精度的定位能力和稳定的旋转运动。陶瓷轴承在半导体封装设备的旋转平台和传动系统中广泛应用。在旋转平台中,陶瓷轴承能够确保平台实现准确的定位和极其平稳的旋转运动,使芯片在封装过程中能够精确地与封装材料进行贴合,保证封装的质量和可靠性。在传动系统中,陶瓷轴承的使用可有效减少传动过程中的能量损失和噪音,提高传动效率,确保封装设备能够高效、稳定地运行。

(三)半导体检测设备 半导体检测设备用于对芯片进行功能性和质量检测,检测过程中需要测试探针或光学组件能够实现准确定位,以确保检测结果的高可靠性和高精度。陶瓷轴承在半导体检测设备中发挥着关键作用,它能够为设备提供准确的位置控制和平稳的运动,使测试探针或光学组件能够精确地接触到芯片的各个检测部位,避免因位置偏差导致检测结果出现误差。同时,陶瓷轴承的低摩擦特性可减少设备运动过程中的惯性影响,使检测设备能够快速、准确地完成检测动作,提高检测效率。

(四)半导体清洗设备 在半导体制造过程中,芯片需要经过清洗工序以去除表面的污染物,确保芯片的性能和质量。半导体清洗设备通常需要在潮湿、可能含有化学清洗剂的环境下工作。陶瓷轴承由于其良好的耐腐蚀性能,能够在这样的恶劣环境中正常运行,不会因受到清洗剂的侵蚀而生锈或损坏,保证了清洗设备的长期稳定运行。同时,陶瓷轴承的自润滑特性,在清洗设备的运行过程中,无需频繁添加润滑剂,减少了因润滑剂泄漏对芯片造成二次污染的风险,确保了清洗工序的洁净度要求。

(五)半导体装配设备 半导体装配设备用于将各种元件组装成产品,这要求设备能够提供准确的位置定位和稳定的组装运动,以确保元件的准确组装。陶瓷轴承在半导体装配设备中的应用,能够满足设备对高精度和高稳定性的要求。通过使用陶瓷轴承,装配设备能够精确地控制元件的位置,使元件在组装过程中能够准确无误地进行对接和安装,提高产品的组装质量和生产效率。此外,陶瓷轴承的长寿命特性,可减少设备在频繁使用过程中的维护次数,降低生产成本。

三、陶瓷轴承相较于传统金属轴承的优势 (一)更高的转速和加速能力 陶瓷轴承由于其材料特性,能够在dn值超过300万的条件下稳定运转。在半导体制造设备中,如高速旋转的晶圆加工设备、高精度的检测设备等,需要设备具备极高的转速和快速的加速能力。陶瓷轴承较低的摩擦系数,使得设备在运转过程中的打滑、磨损和发热现象显著降低,能够有效满足半导体制造设备对高转速和快速加速的需求,提高设备的生产效率和加工精度。

(二)更长的使用寿命 全陶瓷轴承的疲劳寿命相比全钢轴承可延长10 - 50倍,混合陶瓷轴承的寿命也比全钢轴承高出3 - 5倍左右。在半导体行业,设备通常需要长时间连续运行,轴承的使用寿命直接影响到设备的停机时间和维护成本。陶瓷轴承的高硬度和耐磨特性,使其在承受高负荷、长时间的运转过程中,磨损程度极小,从而大大延长了使用寿命。这不仅减少了设备的维护次数和停机时间,提高了生产效率,还降低了企业的总体运营成本。

(三)所需润滑极少 陶瓷材料的摩擦系数极低,采用油润滑的陶瓷轴承,在润滑油变稀或贫油的情况下,其润滑能力仍不低于钢轴承常用的传统润滑剂。在半导体制造环境中,对洁净度要求极高,过多的润滑油可能会导致污染物的产生,影响芯片的质量。陶瓷轴承所需润滑极少的特性,减少了因润滑油泄漏或挥发对生产环境造成污染的风险,同时也降低了设备的维护难度和成本。

(四)优异的耐磨蚀性能 陶瓷材料属于惰性材料,化学性质稳定,相比传统金属轴承,陶瓷轴承具有更强的耐腐蚀和耐磨性能。在半导体制造过程中,部分工序会涉及到酸、碱等化学试剂,以及高温、高压等恶劣环境。陶瓷轴承能够在这样的环境下保持稳定的性能,不会因受到腐蚀或磨损而影响设备的正常运行,确保了设备的可靠性和稳定性,为半导体制造提供了可靠的保障。

(五)高刚性 陶瓷材料的弹性模量高,使得陶瓷轴承的刚性比普通钢轴承大15 - 20%。在半导体制造设备中,高刚性的轴承能够更好地承受设备运转过程中的各种载荷,减少轴承的变形,从而保证设备的高精度运行。例如在半导体晶圆切割设备中,高刚性的陶瓷轴承能够确保切割刀具在高速切割过程中始终保持稳定的位置,提高切割精度,降低芯片的废品率。

(六)良好的耐高温性能 全陶瓷轴承能够在500℃以上的高温环境下正常工作,部分陶瓷材料制成的轴承甚至能够承受更高的温度。在半导体制造的一些高温工艺环节,如晶圆的高温退火、烧结等工序中,传统金属轴承在高温下容易发生软化、变形,影响设备的正常运行。而陶瓷轴承凭借其出色的耐高温性能,能够在这些高温环境中稳定运行,确保工艺的顺利进行,为半导体制造提供了有力的支持。

(七)低扭矩 根据结构不同,陶瓷轴承的扭矩相比传统轴承约减小1/3。在半导体制造设备中,低扭矩的轴承能够降低设备的能耗,提高能源利用效率。同时,低扭矩特性还使得设备在启动和停止时更加迅速、灵活,能够更好地满足半导体制造工艺对设备快速响应的要求,提高生产效率。

(八)无磁性不导电 陶瓷轴承具有无磁性不导电的特性,这在半导体制造中具有重要意义。在一些对电磁环境敏感的工序中,如芯片的检测、电子束光刻等,传统金属轴承可能会受到外界磁场的干扰,或者因导电而引发短路等问题。而陶瓷轴承能够有效避免这些问题的发生,确保设备在电磁环境复杂的情况下仍能稳定、准确地运行,保障了半导体制造工艺的顺利进行。 四、陶瓷轴承在半导体行业的发展趋势

(一)材料性能的进一步提升 随着材料科学的不断发展,未来陶瓷轴承材料的性能将得到进一步优化。例如,通过改进陶瓷材料的制备工艺,提高材料的纯度和致密度,从而进一步提高陶瓷轴承的硬度、强度和耐磨性。同时,研发新型的陶瓷复合材料,将不同陶瓷材料的优势相结合,或者将陶瓷材料与其他高性能材料进行复合,以开发出具有更优异综合性能的陶瓷轴承材料,满足半导体行业不断提高的对设备性能的要求。

(二)高精度制造工艺的发展 半导体行业对设备精度的要求越来越高,这促使陶瓷轴承制造企业不断改进制造工艺,提高轴承的加工精度。未来,将采用更加先进的加工技术,如超精密磨削、抛光技术,以及高精度的检测手段,确保陶瓷轴承的尺寸精度、形状精度和表面质量达到更高的水平。同时,通过优化轴承的结构设计,进一步提高轴承的旋转精度和稳定性,为半导体制造设备提供更可靠的支撑。

(三)定制化产品的开发 半导体制造工艺复杂多样,不同的工序对设备的要求存在差异,这就需要陶瓷轴承企业能够根据客户的具体需求,开发定制化的陶瓷轴承产品。未来,企业将更加注重与半导体设备制造商的合作,深入了解客户的实际工况和需求,从轴承的材料选择、结构设计、润滑方式到密封形式等方面进行全方位的定制,为客户提供最适合其设备的陶瓷轴承解决方案,提高产品的适用性和竞争力。

(四)与其他先进技术的融合 随着科技的不断进步,陶瓷轴承将与其他先进技术,如智能传感技术、纳米技术等进行融合。例如,在陶瓷轴承中集成智能传感器,能够实时监测轴承的运行状态,如温度、振动、转速等参数,并将这些数据反馈给设备控制系统,实现对设备的智能化管理和维护。通过应用纳米技术,对陶瓷轴承的表面进行纳米处理,可进一步提高轴承的表面性能,如降低摩擦系数、提高耐磨性和耐腐蚀性等。这种融合将为陶瓷轴承在半导体行业的应用带来新的发展机遇,提升其在半导体制造设备中的性能和价值。 在半导体行业持续追求高精度、高速度和高稳定性的发展进程中,陶瓷轴承凭借其独特的材料特性、广泛的应用场景以及相较于传统金属轴承的显著优势,已然成为推动半导体制造设备升级的关键力量。展望未来,随着材料性能的持续优化、高精度制造工艺的不断进步、定制化产品的深入开发以及与其他先进技术的深度融合,陶瓷轴承必将在半导体行业中发挥更为重要的作用,为半导体行业的蓬勃发展注入源源不断的动力,助力半导体产业迈向更高的台阶 。

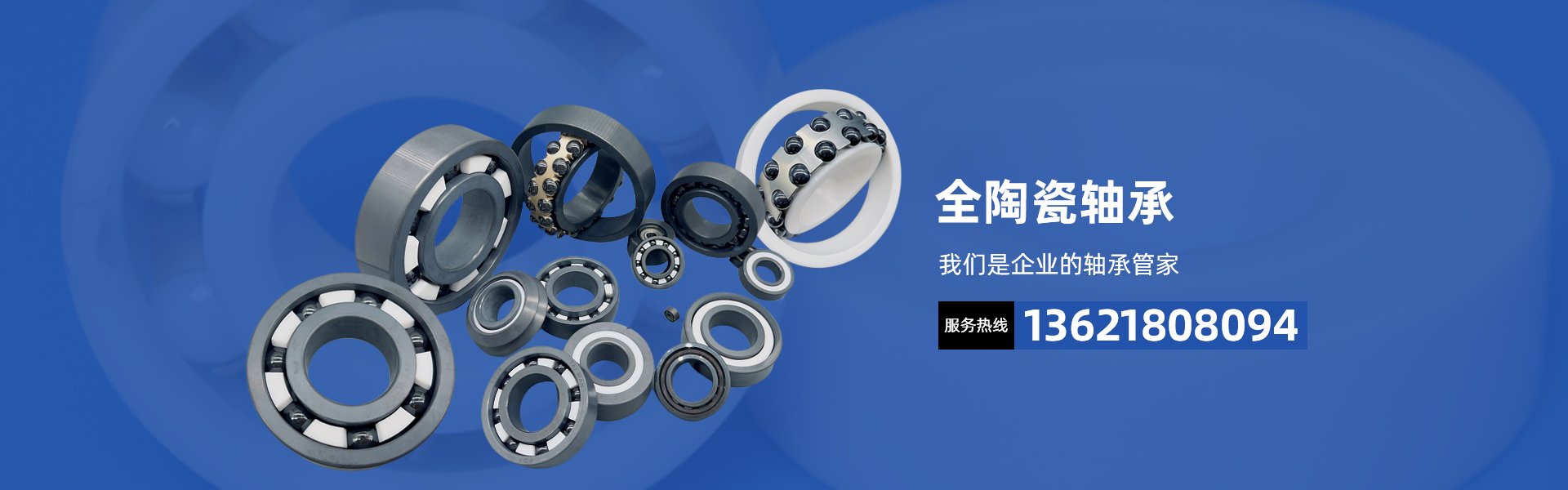

选择陶瓷轴承及配件,现在上海安鼎亿泰 ,我们一直都在。