在工业设备运维中,轴承作为核心传动部件,其选材不当往往是设备频繁卡壳、异响甚至停机的“隐形元凶”。很多时候,运维人员聚焦于设备维修却忽略了“源头问题”——轴承与工况的匹配度。而陶瓷轴承作为近年来兴起的高性能替代方案,并非适用于所有场景,是否选择它需要基于工况的精准判断。

一、先排查:你的轴承选材可能存在这些误区

设备频繁出问题时,先别急着更换轴承型号,不妨先检查是否陷入了以下选材误区,这些问题比轴承本身质量更易被忽视:

1. **只看“负载”,不看“环境”**:仅根据设备负载选择轴承额定动载荷,却忽略了工况中的湿度、腐蚀性气体(如化工环境)或粉尘,导致轴承过快生锈、磨损。

2. **忽略“转速与温度”匹配**:传统轴承钢在高速运转下易因摩擦生热变形,若工况转速超过其耐受范围,会加速油脂失效,引发轴承抱死。

3. **盲目追求“低成本”**:选用普通轴承钢替代专用材质(如高温工况下的耐热钢),短期内看似节省成本,却导致轴承寿命缩短50%以上,反而增加运维频次和总投入。

二、陶瓷轴承的“优与劣”:哪些工况下它更适配?

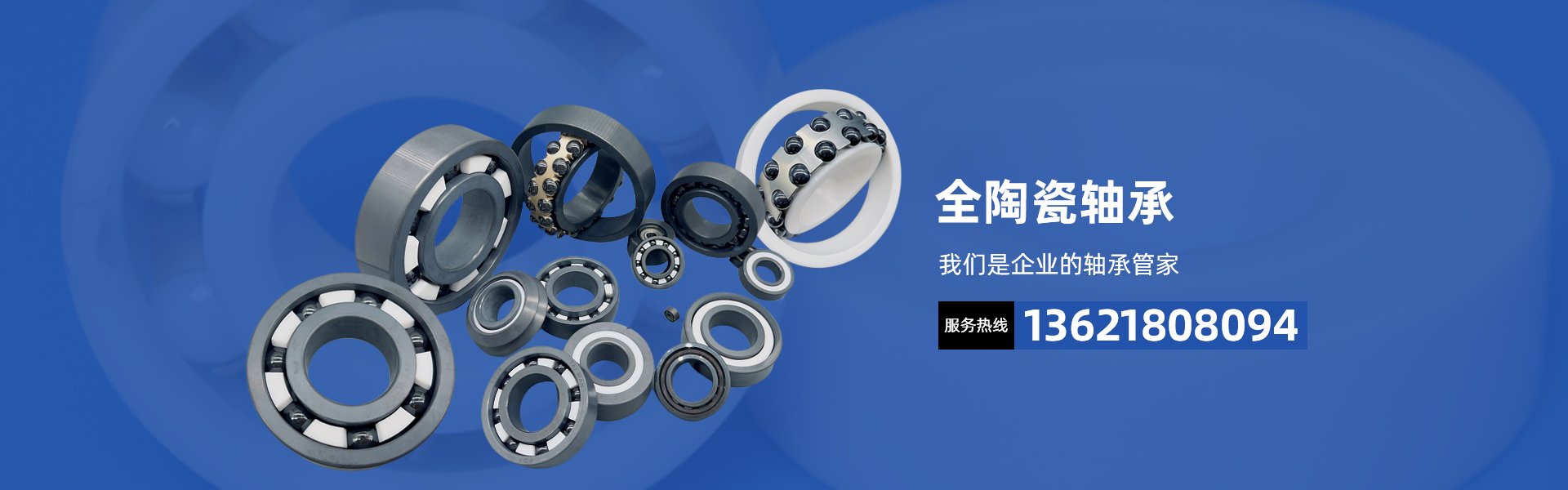

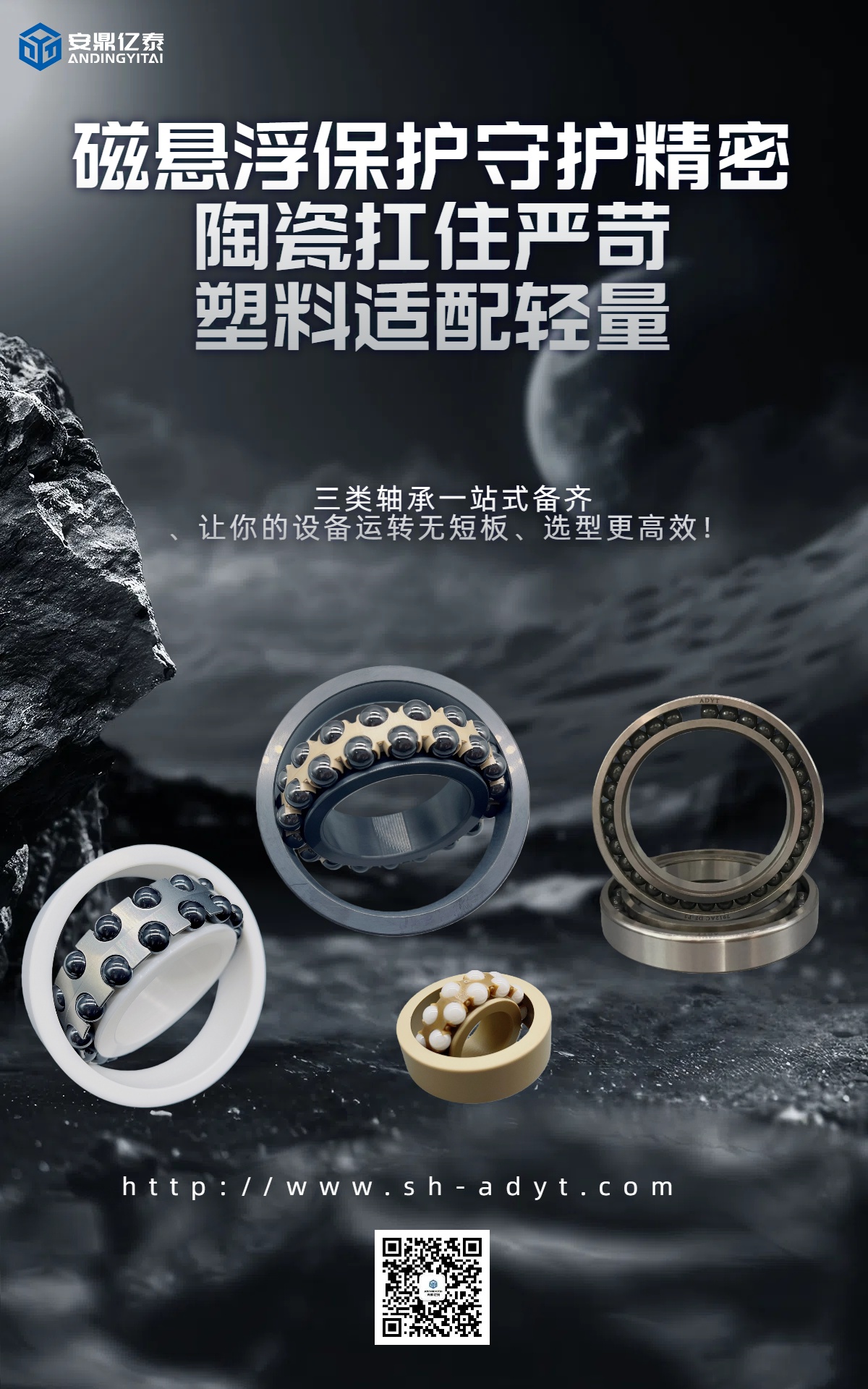

陶瓷轴承(主流材质为氮化硅、氧化锆)凭借特殊物理性能,在部分工况下表现远超传统轴承钢,但也存在明显局限性,需客观评估:

1. 陶瓷轴承的核心优势(适配场景)

- **耐高温、低膨胀**:可在-200℃~800℃环境下稳定工作,无因温度过高导致的变形问题,适配**高温炉、冶金设备、航空发动机**等高温工况。

- **耐腐蚀、无锈蚀**:不与水、酸碱溶液发生反应,在**化工泵、海水淡化设备、食品加工(水洗环境)** 中,寿命比传统轴承延长3~5倍。

- **低摩擦、高转速**:陶瓷材质摩擦系数仅为轴承钢的1/3,且无需频繁润滑,适合**高速电机、精密机床主轴、离心机**等高速低阻场景。

- **无磁、电绝缘**:在**磁共振设备、电子元器件传输装置**中,可避免磁场干扰或电流导通导致的设备故障。

2. 陶瓷轴承的局限性(慎选场景)

- **抗冲击性差**:陶瓷材质脆性高,若工况存在频繁振动或冲击(如矿山机械、破碎机),易出现裂纹甚至断裂,反而不如轴承钢耐用。

- **成本较高**:同规格陶瓷轴承价格是轴承钢的4~8倍,若工况无特殊要求(如普通输送带、低速风机),选用陶瓷轴承会大幅增加成本,性价比极低。

- **安装要求严格**:陶瓷轴承对安装同轴度、径向间隙的精度要求更高,若安装误差过大,会直接缩短其使用寿命。

三、选型决策:3步判断是否该用陶瓷轴承

无需盲目跟风选择陶瓷轴承,按以下3个步骤可快速判断工况适配性:

1. **第一步:罗列工况核心参数**

明确设备的**最高温度、转速范围、介质环境(是否有腐蚀/粉尘)、负载类型(静载/动载)、是否有磁场/绝缘需求**,这些是选型的核心依据。

2. **第二步:评估现有故障与选材的关联性**

若故障表现为“轴承生锈、高温抱死、高速异响”,且工况符合陶瓷轴承的优势场景(如高温、腐蚀、高速),则可尝试替换;若故障是“冲击断裂、安装后精度不足”,则需排除陶瓷轴承,优先优化轴承钢的安装或选用抗冲击材质。

3. **第三步:做“寿命-成本”权衡**

计算替换陶瓷轴承后的预期寿命延长周期,对比其高出的成本与减少的运维停机损失。例如,化工泵若用陶瓷轴承可减少每年2次停机维修,即使初期成本高,通常1~2年即可回本。

四、总结:选材的核心是“适配”,而非“升级”

轴承选型没有“最好”,只有“最对”。传统轴承钢在普通工况(常温、低速、无腐蚀)中仍具备高性价比,无需盲目替换为陶瓷轴承;但当工况存在高温、腐蚀、高速、无磁等特殊要求时,陶瓷轴承则能成为解决设备频繁故障的关键。

在工业设备运维中,轴承作为核心传动部件,其选材不当往往是设备频繁卡壳、异响甚至停机的“隐形元凶”。很多时候,运维人员聚焦于设备维修却忽略了“源头问题”——轴承与工况的匹配度。而陶瓷轴承作为近年来兴起的高性能替代方案,并非适用于所有场景,是否选择它需要基于工况的精准判断。

一、先排查:你的轴承选材可能存在这些误区

设备频繁出问题时,先别急着更换轴承型号,不妨先检查是否陷入了以下选材误区,这些问题比轴承本身质量更易被忽视:

1. **只看“负载”,不看“环境”**:仅根据设备负载选择轴承额定动载荷,却忽略了工况中的湿度、腐蚀性气体(如化工环境)或粉尘,导致轴承过快生锈、磨损。

2. **忽略“转速与温度”匹配**:传统轴承钢在高速运转下易因摩擦生热变形,若工况转速超过其耐受范围,会加速油脂失效,引发轴承抱死。

3. **盲目追求“低成本”**:选用普通轴承钢替代专用材质(如高温工况下的耐热钢),短期内看似节省成本,却导致轴承寿命缩短50%以上,反而增加运维频次和总投入。

二、陶瓷轴承的“优与劣”:哪些工况下它更适配?

陶瓷轴承(主流材质为氮化硅、氧化锆)凭借特殊物理性能,在部分工况下表现远超传统轴承钢,但也存在明显局限性,需客观评估:

1. 陶瓷轴承的核心优势(适配场景)

- **耐高温、低膨胀**:可在-200℃~800℃环境下稳定工作,无因温度过高导致的变形问题,适配**高温炉、冶金设备、航空发动机**等高温工况。

- **耐腐蚀、无锈蚀**:不与水、酸碱溶液发生反应,在**化工泵、海水淡化设备、食品加工(水洗环境)** 中,寿命比传统轴承延长3~5倍。

- **低摩擦、高转速**:陶瓷材质摩擦系数仅为轴承钢的1/3,且无需频繁润滑,适合**高速电机、精密机床主轴、离心机**等高速低阻场景。

- **无磁、电绝缘**:在**磁共振设备、电子元器件传输装置**中,可避免磁场干扰或电流导通导致的设备故障。

2. 陶瓷轴承的局限性(慎选场景)

- **抗冲击性差**:陶瓷材质脆性高,若工况存在频繁振动或冲击(如矿山机械、破碎机),易出现裂纹甚至断裂,反而不如轴承钢耐用。

- **成本较高**:同规格陶瓷轴承价格是轴承钢的4~8倍,若工况无特殊要求(如普通输送带、低速风机),选用陶瓷轴承会大幅增加成本,性价比极低。

- **安装要求严格**:陶瓷轴承对安装同轴度、径向间隙的精度要求更高,若安装误差过大,会直接缩短其使用寿命。

三、选型决策:3步判断是否该用陶瓷轴承

无需盲目跟风选择陶瓷轴承,按以下3个步骤可快速判断工况适配性:

1. **第一步:罗列工况核心参数**

明确设备的**最高温度、转速范围、介质环境(是否有腐蚀/粉尘)、负载类型(静载/动载)、是否有磁场/绝缘需求**,这些是选型的核心依据。

2. **第二步:评估现有故障与选材的关联性**

若故障表现为“轴承生锈、高温抱死、高速异响”,且工况符合陶瓷轴承的优势场景(如高温、腐蚀、高速),则可尝试替换;若故障是“冲击断裂、安装后精度不足”,则需排除陶瓷轴承,优先优化轴承钢的安装或选用抗冲击材质。

3. **第三步:做“寿命-成本”权衡**

计算替换陶瓷轴承后的预期寿命延长周期,对比其高出的成本与减少的运维停机损失。例如,化工泵若用陶瓷轴承可减少每年2次停机维修,即使初期成本高,通常1~2年即可回本。

四、总结:选材的核心是“适配”,而非“升级”

轴承选型没有“最好”,只有“最对”。传统轴承钢在普通工况(常温、低速、无腐蚀)中仍具备高性价比,无需盲目替换为陶瓷轴承;但当工况存在高温、腐蚀、高速、无磁等特殊要求时,陶瓷轴承则能成为解决设备频繁故障的关键。

王靖丹 136-2180-8094

选手陶瓷轴承、磁悬浮保护轴承、塑料轴承

选择上海安鼎亿泰

我们一直都在