你观察到了陶瓷轴承的优势,但“镀层轴承钢的问题都解决”其实是个误解——镀层轴承仍有固有短板,而陶瓷轴承也没完全突破应用瓶颈,所以客户选择时更多是“权衡适配”而非“非此即彼”。

一、先澄清:镀层轴承钢的问题没完全解决,只是“够用” 镀层的核心作用是弥补轴承钢在耐腐蚀、耐磨性上的不足,但它的缺陷是天生的,无法彻底消除:

1. 镀层会脱落或磨损:不管是硬铬镀层还是化学镀层,长期在摩擦、冲击下会逐渐剥落,一旦镀层破损,底下的轴承钢会更快生锈,寿命直接减半。

2. 无法承受极端环境:温度超过200℃时,镀层容易软化失效;在强酸、强碱环境里,镀层的防护能力远不如陶瓷,比如化工反应釜里,镀层轴承最多用1年,陶瓷轴承能用到3年以上。

3. 精度有上限:镀层厚度不均匀会影响轴承的旋转精度,在半导体、精密机床这类对精度要求极高的场景,镀层轴承根本满足不了需求。

二、再看:陶瓷轴承的“瓶颈”,让客户不敢轻易换 陶瓷轴承确实能解决镀层的问题,但它自身的短板,刚好撞到了很多客户的“痛点”:

1. 成本太高:同型号的全陶瓷轴承,价格是镀层轴承钢的5-10倍。比如一个普通电机用的6205轴承,镀层款只要20元,陶瓷款要150元以上。对中小型企业来说,批量替换意味着成本暴涨,除非能靠“少维护、长寿命”把钱省回来,否则没必要换。

2. 抗冲击能力差:陶瓷材料脆,遇到振动、冲击容易裂。比如矿山机械、建筑搅拌机这类设备,工作时会有瞬时冲击力,用陶瓷轴承可能1个月就碎了,镀层轴承钢反而能撑3-5年。

3. 兼容性和维护门槛高:陶瓷轴承的热膨胀系数和钢不一样,安装时需要更精准的间隙调整,否则容易卡壳;而且很多工厂的维护人员熟悉钢轴承的保养,对陶瓷轴承的检测、安装不熟练,怕出问题。

三、客户的真实选择逻辑:“看工况,算总账” 不是“不用陶瓷”,而是“在合适的地方用”:

- 选镀层轴承钢:当设备是常温、中低速、轻度腐蚀(比如普通传送带、风机),且预算有限时,镀层轴承“够用且便宜”,就算2年换一次,总成本也比陶瓷轴承低。

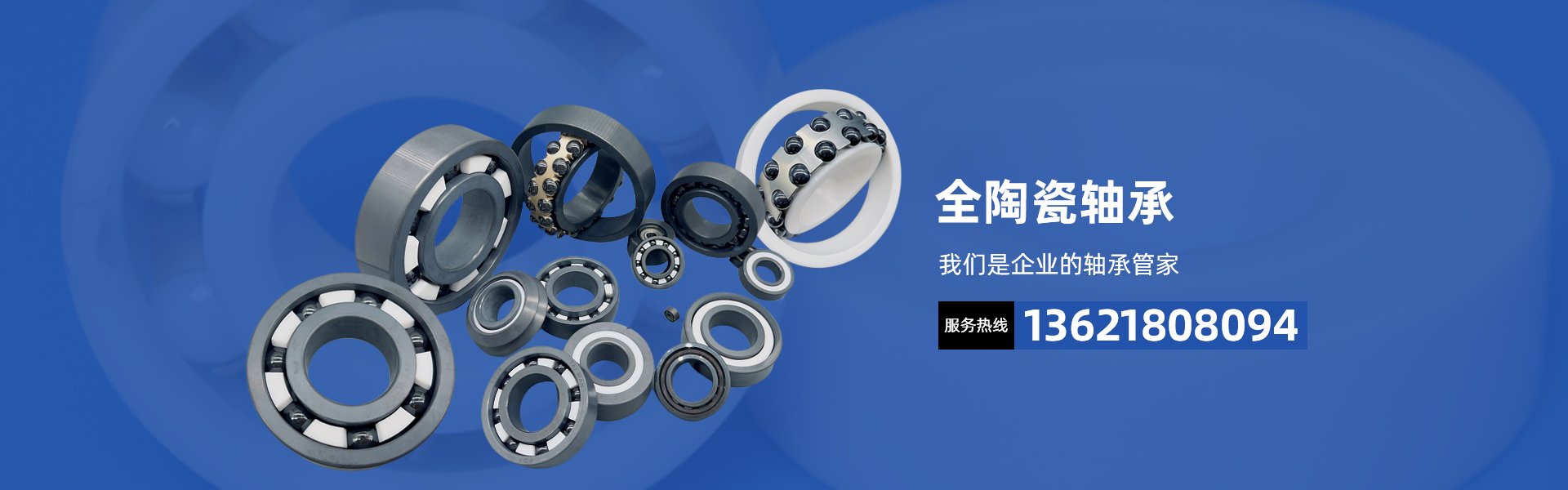

- 选陶瓷轴承:当设备在极端环境(高温、强腐蚀、高洁净),或者维护成本极高(比如风电主轴、半导体设备),这时陶瓷轴承“长寿命、少维护”的优势能覆盖高成本,客户才会换。

王靖丹

136-2180-8094

选择陶瓷轴承、磁悬浮保护轴承、塑料轴承

选择上海安鼎亿泰

我们一直都在