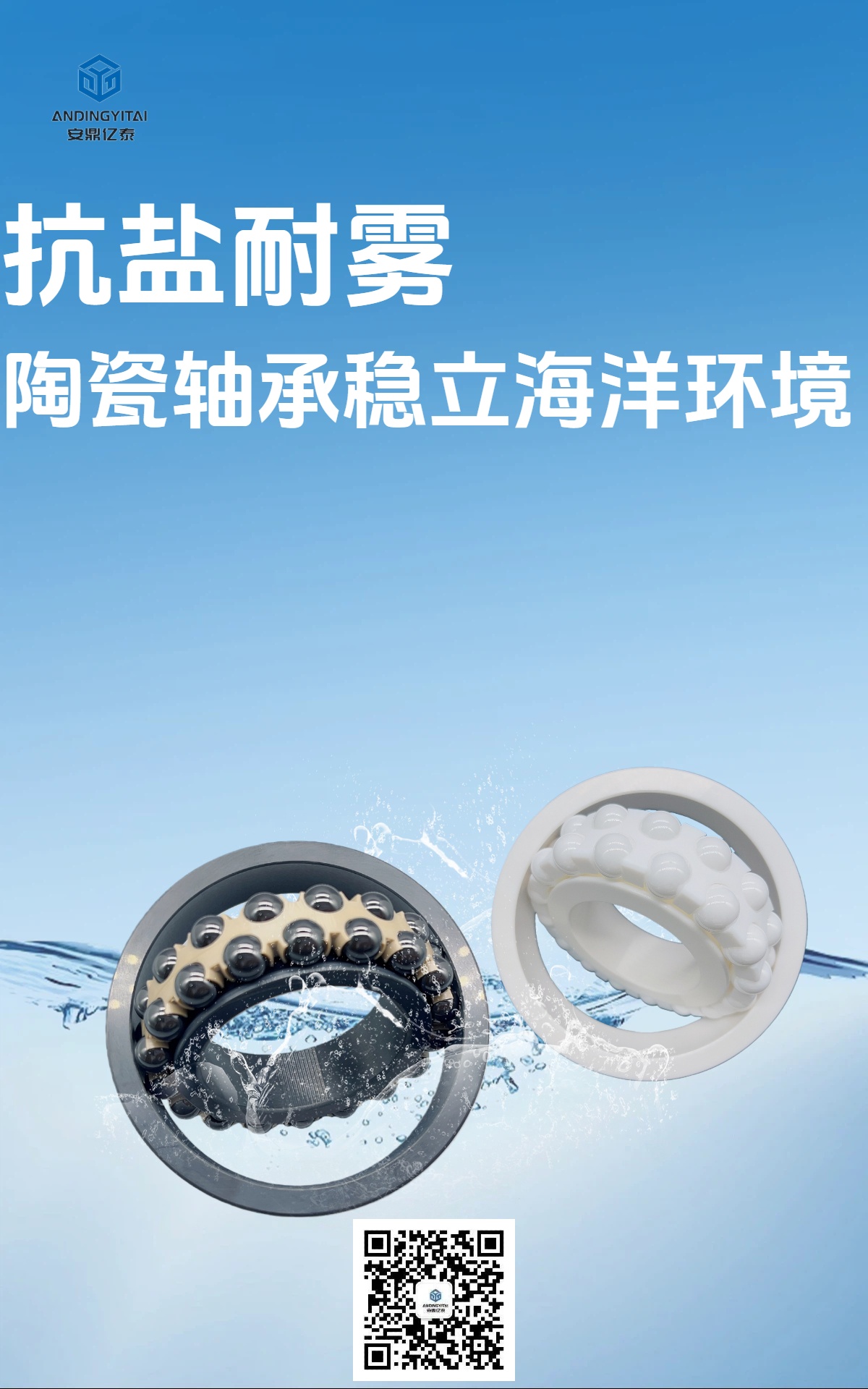

盐雾环境(如海洋工程、沿海工业设备、化工防腐设备等场景)因含高浓度氯离子,会对金属部件产生强烈电化学腐蚀,普通金属轴承(如不锈钢、轴承钢材质)在该环境下易出现锈蚀、精度下降、寿命缩短等问题。而陶瓷轴承凭借其独特的材质特性,在盐雾环境中展现出显著优势,成为恶劣腐蚀场景下的优选方案。以下从耐腐蚀机制、性能稳定性、寿命优势三方面详细分析,并补充实际应用注意事项。

一、盐雾环境对普通金属轴承的核心危害

在分析陶瓷轴承优势前,需先明确盐雾环境的侵蚀特点及对金属轴承的影响,以便更直观对比差异:

电化学腐蚀加速

盐雾中的氯离子(Cl⁻)会破坏金属表面的氧化膜(如不锈钢的钝化膜),引发持续的电化学腐蚀,导致轴承内外圈、滚动体出现锈斑,严重时会产生 “点蚀” 或 “晶间腐蚀”,削弱金属强度;

润滑失效与精度下降

腐蚀产物(如铁锈粉末)会混入润滑脂 / 油中,破坏润滑膜的连续性,增加轴承内部摩擦,同时锈蚀会导致轴承配合间隙异常(如内圈孔径变大、滚动体直径不均匀),径向跳动和端面跳动超差,影响设备运行精度;

寿命大幅缩短

普通不锈钢轴承(如 304、316 材质)在中性盐雾试验中,通常 100-200 小时后便会出现明显锈蚀,实际应用中寿命仅为干燥环境的 1/3-1/5,而轴承钢材质(如 GCr15)在盐雾环境中寿命更短,甚至不足 100 小时。

二、陶瓷轴承在盐雾环境中的核心优势

陶瓷轴承(主流材质为氮化硅(Si₃N₄)、氧化锆(ZrO₂) )之所以能耐受盐雾侵蚀,核心源于陶瓷的化学惰性和物理结构特性,具体优势可分为以下四点:

1. 极强的化学惰性,彻底杜绝氯离子腐蚀

陶瓷材质的分子结构稳定,与盐雾中的氯离子、水分子不发生化学反应,从根本上避免了电化学腐蚀:

氮化硅陶瓷

在中性盐雾、酸性盐雾(pH=3-5)、碱性盐雾(pH=9-11)环境中,均无任何腐蚀迹象,盐雾试验中浸泡 1000 小时以上,表面仍保持光洁,无锈斑、无剥落;

氧化锆陶瓷

虽耐酸性略逊于氮化硅,但在中性盐雾环境中同样具备优异耐腐蚀性,适合沿海低浓度盐雾场景(如沿海城市户外设备);

2. 表面致密无孔隙,阻断腐蚀介质渗透

陶瓷轴承的成型工艺(如热压烧结、等静压烧结)使其表面形成致密的无孔隙结构,盐雾中的水分、氯离子无法通过表面孔隙渗透到内部,避免了金属轴承 “由内而外” 的腐蚀风险:

3. 力学性能稳定,腐蚀后无精度衰减

普通金属轴承被盐雾腐蚀后,会因锈蚀导致尺寸变形、表面粗糙度增加,进而引发精度下降;而陶瓷轴承在盐雾环境中,力学性能(硬度、强度、弹性模量)几乎无变化,即使长期暴露,仍能保持初始安装精度:

硬度稳定性

氮化硅陶瓷硬度高达 HV1500-1800,远高于不锈钢(HV200-300),盐雾环境不会导致硬度下降,避免了因表面磨损加剧而产生的精度问题;

尺寸稳定性

陶瓷的热膨胀系数低(氮化硅热膨胀系数约 3.2×10⁻⁶/℃),且无腐蚀导致的尺寸变形,在盐雾环境中配合间隙始终保持在设计范围(如 0.002-0.008mm),不会出现金属轴承 “锈蚀卡死” 或 “间隙过大” 的问题;

4. 无需额外防腐处理,降低维护成本

普通金属轴承在盐雾环境中需采取额外防腐措施(如镀铬、涂防腐涂层、定期更换防锈润滑脂),不仅增加初期成本,还需频繁维护;而陶瓷轴承无需任何防腐处理,即可直接应用,大幅降低维护成本:

三、盐雾环境中陶瓷轴承的应用场景与使用建议

1. 典型应用场景

基于上述优势,陶瓷轴承在盐雾环境中的应用已覆盖多个领域:

海洋工程

船用推进系统、海洋平台升降机构、海水淡化设备的泵轴轴承;

沿海工业

沿海地区的风电设备主轴、光伏跟踪系统轴承、印染设备(含酸性盐雾);

化工防腐

化工反应釜搅拌轴、盐酸 / 硫酸输送泵轴承(需选氮化硅材质);

户外设备

沿海城市的户外电梯导轨轴承、港口起重机车轮轴承。

2. 关键使用建议

为最大化发挥陶瓷轴承在盐雾环境中的优势,需注意以下细节:

材质选择

强腐蚀场景(如酸性盐雾、高浓度海水)优先选氮化硅陶瓷,普通沿海场景可选用氧化锆陶瓷,保持架建议搭配聚四氟乙烯(PTFE) 或PEEK材质(避免使用普通尼龙保持架,易被盐雾老化);

密封防护

建议选用双面接触式密封(2RS) 或金属防尘盖(ZZ) ,并在轴承座与轴的配合处加装骨架油封,进一步阻断盐雾进入轴承内部;

润滑选择

需使用耐盐雾、抗乳化的全合成润滑脂(如全合成氟素脂、聚脲脂),避免使用矿物油基润滑脂(易被盐雾乳化失效),填充量仍保持轴承内部空间的 1/3-1/2;

安装清洁

盐雾环境中杂质(如海盐颗粒)易混入安装面,安装前需用无水乙醇彻底清洁轴、座孔及轴承表面,避免杂质导致的额外磨损。

四、总结:陶瓷轴承 vs 普通金属轴承(盐雾环境对比)

对比维度 | 氮化硅陶瓷轴承 | 316 不锈钢轴承 | 轴承钢轴承(GCr15) |

盐雾腐蚀抗性 | 无腐蚀(1000h 盐雾无锈斑) | 200h 后出现点蚀,1000h 严重锈蚀 | 50h 后出现锈蚀,500h 完全失效 |

精度保持性 | 2000h 运行后径向跳动≤0.01mm | 800h 运行后径向跳动>0.03mm | 300h 运行后精度完全丧失 |

维护周期 | 12-24 个月(仅补润滑) | 3-6 个月(需补防腐涂层) | 1-2 个月(需频繁检查更换) |

适用场景 | 强盐雾、高腐蚀、高精度需求 | 低浓度盐雾、短周期使用 | <span leaf="" style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box !im |